Au Danemark, le site pilote « HyBalance » d’Air Liquide à Hobro produit de l’hydrogène « décarboné » à partir de la technologie d’électrolyse. (©Air Liquide)

Situation actuelle et enjeux

L'hydrogène présente trois atouts majeurs comme vecteur d’énergie : une grande densité, une combustion très énergétique et une capacité de transformation réciproque directe.

Ces caractéristiques en font un candidat clé pour la décarbonation, pouvant remplacer les énergies fossiles et résoudre l’intermittence de l’éolien et du solaire en stockant et restituant de l'énergie. Pour remplacer l’économie actuelle basée sur le pétrole et le gaz, il est crucial, selon les partisans de d'hydrogène, de développer une production massive bas carbone à un coût abordable, ce qui n'est pas encore le cas.

La production mondiale d'hydrogène a atteint 97 millions de tonnes (Mt) en 2023 selon l'Agence internationale de l'énergie(1). Les deux tiers sont produits sous forme d’hydrogène « pur » et un tiers en mélange avec d’autres gaz.

L’hydrogène est donc déjà un gaz industriel important : 75 millions de tonnes sont fournies annuellement à l’industrie chimique, près de 45% pour le raffinage pétrolier (désulfuration), presque autant pour la production d’ammoniac et d'engrais azotés, environ 10% pour les industries alimentaires, électroniques et métallurgiques et enfin près de 1% pour la propulsion spatiale des fusées par combustion d’hydrogène et d’oxygène liquides.

La France produit près d’un million de tonnes d’H2 par an, soit 1,5% de la production mondiale (contre de l'ordre de 10 Mt par an pour les États-Unis(1) ou la Chine).

Actuellement, le vaporeformage à partir de combustibles fossiles est le procédé de production d'hydrogène le plus répandu (96%) car de loin le plus économique.

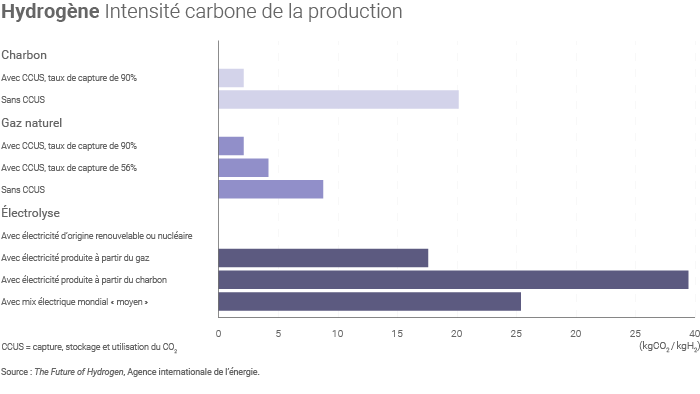

Ainsi, la production mondiale d'hydrogène en 2023 s'est accompagnée de l'émission de presque 920 millions de tonnes de CO2, soit l'équivalent des émissions annuelles combinées de l'Indonésie et de la France selon l'AIE.

Types

Le vaporeformage du méthane, aujourd’hui procédé ultra-dominant, est, dans le cadre de la transition énergétique, condamné à disparaître à plus ou moins long terme compte tenu des fortes émissions de CO2 associées.

Trois voies de remplacement, qui peuvent être combinées, sont dès maintenant activement explorées : l’électrolyse, la biomasse et la thermochimie :

- L’électrolyse de l’eau apparaît comme le remplaçant naturel du vaporeformage. Ses technologies sont pour l’essentiel matures et des espaces de progrès en rendements restent ouverts vers les matériaux, les pressions et les hautes températures. Mais ses coûts de production de l’hydrogène sont aujourd’hui rédhibitoires (trois fois ceux du vaporeformage) et dépendent de plus étroitement de ceux de l’électricité décarbonée.

- La biomasse apparaît, en appoint significatif de l’électrolyse, comme une solution crédible pour produire du biohydrogène industriel. Mais, là encore, le coût de la matière première reste trop élevé et incite souvent à la production de biocarburants liquides directement injectables dans les réseaux existants plutôt que d’hydrogène.

- La thermochimie enfin, qui permettrait la production massive d’hydrogène, en particulier pour la méthanation du CO2 capturé, dépend aujourd’hui de l’industrialisation de réacteurs nucléaires VHTR extrêmement performants qui n’apparaîtront pas avant 2030.

Entre-temps, sauf à ce que la fiscalité carbone renchérisse les coûts de production de l'hydrogène d'origine carbonée et que la chaîne logistique hydrogène puisse s'appuyer sur des infrastructures existantes, il est fortement probable que la transition énergétique aura privilégié l'autre vecteur énergétique « du futur », à savoir l'électricité.

Dans un rapport(2) publié en janvier 2022, l'Agence internationale pour les énergies renouvelables (Irena) estimait que l'hydrogène pourrait compter pour près de 12% de la consommation mondiale d'énergie en 2050 et qu'environ 30% de l'hydrogène mondial « pourrait être dédié au commerce transfrontalier » à cet horizon (soit davantage que le gaz naturel aujourd'hui).

Classification et « couleurs » d'hydrogène

L'hydrogène est classé en différentes catégories selon ses méthodes de production.

Des couleurs lui sont parfois associées (de façon plus ou moins fréquente) en fonction de ce mode de production et l'impact environnemental :

- l'hydrogène « gris » produit à partir de sources fossiles, principalement par reformage du méthane (gaz naturel). Ce processus génère des émissions significatives de dioxyde de carbone (CO2). L'hydrogène est parfois également dit « noir » ou « marron » lorsqu'il est produit à partir de charbon ;

- l'hydrogène « bleu » également produit à partir de sources fossiles, mais en captant et en stockant les volumes de CO2 émis par le procédé (captage et stockage du carbone, ou CSC), ce qui permet de réduire l'impact par rapport à l'hydrogène gris ;

- l'hydrogène « vert » produit par électrolyse de l'eau en utilisant de l'électricité provenant de sources renouvelables, comme l'énergie solaire ou éolienne ;

- l'hydrogène « jaune » produit également par électrolyse mais en utilisant de l'électricité d'origine nucléaire pour alimenter l'électrolyseur.

L'hydrogène « blanc », également appelé « hydrogène naturel », désigne quant à lui l'hydrogène disponible dans la nature, qui n'est pas issu d'une transformation.

En France

La France s'est dotée d'une Stratégie nationale Hydrogène en septembre 2020(3) (l'UE a dévoilé sa stratégie hydrogène en juillet 2020). Elle y fixe l'objectif de disposer de 6,5 GW de capacités d’électrolyse à l'horizon 2030. Cette ambition a depuis été réaffirmée (avec un objectif de 10 GW en 2035).

À fin 2023, la France a porté sa capacité de production d'hydrogène bas carbone à 30 mégawatts (MW), contre 13 MW en début d'année.

De nombreux projets de production d'hydrogène de grande ampleur ont été annoncés, notamment CarlHyng (Verso, 300 MW), Normand'Hy (Air Liquide, 200 MW), au Havre (Lhyfe, 100 MW)

Le spécialiste de la production d'hydrogène vert, H2V, a annoncé de très grands projets de production d'hydrogène bas carbone à Dunkerque (200 MW + 300 MW), Fos (600 MW), Thionville (200 MW + 200 MW), Saint-Clair-du-Rhône (200 MW) ou encore Portes du Tarn (100 MW), souligne France Hydrogène dans son rapport annuel de 2024(4).

En juin 2024, la première gigafactory d’électrolyseurs de France a ouvert ses portes à Belfort.

Le vaporeformage des hydrocarbures

Aujourd’hui, l’hydrogène pour l’industrie est produit quasi intégralement en l’extrayant du gaz naturel sous l’action de la vapeur d’eau surchauffée.

Le vaporeformage est le procédé le plus économique actuel pour produire l’hydrogène industriel. Évalué à 1,5 €/kg, son coût au kg reste cependant le triple de celui du gaz naturel hors taxe carbone (donc en ne tenant pas compte de sa lourde empreinte environnementale).

Principes

Le vaporeformage du méthane (Steam Methane Reforming en anglais), après désulfurisation du gaz naturel, se fait en deux étapes à haute température (entre 700°C et 1 000°C) où sont rompues les liaisons de l’hydrogène (dans l’eau avec l’oxygène, dans le méthane avec le carbone) :

H2O + CH4 → CO + 3 H2 (fortement endothermique : + 190 kJ/mole)

CO + H2O → CO2 + H2 (faiblement exothermique : - 40 kJ/mole)

À la sortie du vaporéacteur, l’hydrogène pur est séparé du CO2 qui peut être capturé, et d’un mélange en excès de CO, de méthane et de vapeur d’eau (syngas) qui est utilisé pour fournir la chaleur nécessaire au vaporeformage.

Des catalyseurs métalliques sont utilisés (nickel, fer, chrome, cuivre) pour faciliter les réactions. Le vaporeformage est associé à une très lourde émission de CO2 : pour une tonne de H2 produite, 10 à 11 tonnes de CO2 sont produites et en général émises dans l’atmosphère.

Un appoint : l’électrolyse alcaline de l’eau

De l'ordre de quelques % de la production annuelle d’hydrogène sont produits par électrolyse alcaline, le vaporeformage étant incapable d’atteindre « l’ultrapureté » nécessaire aux laboratoires de recherche et à l’industrie des semi-conducteurs.

Le procédé d’électrolyse alcaline est une technologie éprouvée, l’eau y est décomposée entre deux électrodes monopolaires baignant dans un électrolyte basique (potasse).

À l’anode réductrice se dégage de l’oxygène : 2 OH- → ½ O2 + H2O + 2 e-

À la cathode oxydante se dégage l’hydrogène : 2 H2O + 2 e- → H2 + 2 OH-

Les électrodes monopolaires initialement connectées en parallèle ont été remplacées par des électrodes bipolaires (une face anode, une face cathode) qui fonctionnent en série, avec des densités de courant plus élevées, donc plus compactes, plus réactives et de meilleur rendement.

L’électrolyse alcaline produit de l’hydrogène ultra-pur dont le coût est beaucoup plus élevé que celui du vaporeformage (de l'ordre d'un facteur 3).

L’électrolyse pour produire massivement l’hydrogène décarboné ?

Alors qu'un nombre croissant de pays se fixent comme ambition de long terme d'atteindre la neutralité carbone, l'hydrogène est de plus en plus considéré comme une pièce manquante du puzzle de la transition énergétique pour réduire les émissions de CO2 des secteurs les plus difficiles à décarboner.

L’électrolyse alcaline

L’électrolyse alcaline fonctionne à température moyenne (80°C à 160 °C) et à pression modérée (3 à 30 bars) avec la potasse comme électrolyte liquide. Son bon rendement (60% à 70%) est associé à une forte inertie qui la rend mal adaptée aux fluctuations rapides des sources électriques intermittentes. Des améliorations de la réactivité de ces électrolyseurs par augmentation de pression ont été récemment obtenues.

L'effort se porte vers des architectures modulaires lourdes pouvant typiquement atteindre 100 MW (25 x 4 MW) et produire plus de 40 tonnes par jour d’H2 (et 8 fois plus d’oxygène). Ces électrolyseurs sont destinés aux transports (stations pour poids lourds et grandes flottes) et à l’industrie pour rivaliser avec le vaporeformage, mais pour compenser le surcoût de ce procédé, des effets de série considérables seront nécessaires, assortis de ruptures technologiques significatives.

L’électrolyse P.E.M. (Proton Exchange Membrane)

Ces électrolyseurs utilisent un électrolyte solide fait de membranes polymères conductrices de protons H+. Les P.E.M. sont dans l’ensemble supérieurs aux alcalins, en particulier en rendement (+ 5%), leur handicap étant un prix nettement plus élevé à cause du coût de la membrane et des catalyseurs (métaux nobles).

Leur réactivité élevée en fait une solution adaptée à des sources intermittentes. Enfin, c’est une technologie déjà éprouvée, l’oxygène des sous-marins et des stations spatiales étant produite par électrolyse P.E.M. Un des atouts majeurs, bien qu’indirect, de la technologie P.E.M. est de bénéficier des efforts de R&D sur les piles à combustible qui sont aussi des technologies P.E.M. Des prototypes de systèmes P.E.M./PAC réversibles sont déjà en cours d’expérimentation en laboratoires.

L’électrolyse à haute température (HTE)

La température de l’électrolyse conditionne directement la quantité d’électricité complémentaire à apporter pour dissocier la molécule d’eau. Dès les années 2000, l’amélioration du rendement des électrolyseurs à électrolytes solides (PEM ou SOEC pour Solid Oxyde Electrolysis Cell) par augmentation de leur température a fait l’objet d’un important effort de recherche.

En 2014, le CEA-Liten a annoncé avoir atteint un rendement de 90% (3,5 kWh/Nm3 H2) à partir de vapeur d’eau injectée à 150°C et produisant de l’hydrogène à 700°C. En 2018, l’électrolyse HT était ainsi mise au premier plan comme une « brique de base » de l’initiative gouvernementale « Plan Hydrogène » avec le soutien du CEA/Liten.

L’électrolyse à haute température est présentée comme le maillon-clé d’une production d’hydrogène décarboné compétitive, associée à une électricité intermittente (ou nucléaire, celle-ci fournissant de plus, en cogénération, la chaleur décarbonée à haute température thermodynamiquement optimale).

Coûts de l’hydrogène produit par électrolyse

Ce sujet est un objet d’évaluations parfois très divergentes entre partisans du stockage de l’électricité par batteries et promoteurs des solutions tout-hydrogène, sur fond d’affrontements sur les coûts réels de l'électricité d'origine renouvelable intermittente ou nucléaire.

Le coût de l’hydrogène produit par électrolyse est en effet en partie lié à celui de l’électricité, donc à son mode de production.

En août 2014, France Stratégie avait publié une note approfondie et pessimiste sur l’économie d’une filière hydrogène. Ce rapport évaluait les coûts de la production d'hydrogène par électrolyse à au minimum 6 à 7 €/kg, avec une valeur moyenne de 12 €/kg suivant les scénarios envisagés, ces coûts dépendant étroitement de celui de l’électricité(5).

Fin 2017, « le plan de développement de l’hydrogène pour la filière énergétique » lancé par Nicolas Hulot se fondait sur la prolongation de la forte baisse des coûts de l’électrolyse PEM observée depuis 2010 (coûts divisés par 4), en l’évaluant entre 4 et 6 €/kg pour 4 000 à 5 000 h de production par an et en l’extrapolant à 2/3 €/kg en 2030 (soit des coûts compétitifs avec le reformage du méthane).

En 2018, Morgan Stanley, dans une étude s’étendant jusqu’à l’horizon 2050(6) envisageait une profonde et durable baisse du coût de l’électricité sous l’effet d’une offre surabondante venue du développement mondial des énergies renouvelables intermittentes, en particulier dans les pays émergents. L’hydrogène produit par électrolyse au pied des parcs éoliens et solaires s’imposerait alors comme le vecteur énergétique dominant de la décarbonation, Morgan Stanley prévoyant un marché mondial de l'hydrogène passant de 130 G$ en 2017 à 2 500 G$ en 2050, avec un prix à la pompe inférieur à 1 €/kg.

En février 2023, France Hydrogène soulignent que les données sur le coût de la production d'hydrogène par électrolyse varient, selon les auteurs et les hypothèses retenues (taille et performances de l’unité, coût capital…), entre 2,5 et 6 €/kg, « avec un assez large consensus autour de 3,5 – 5 €/kg d'hydrogène, pour une durée de fonctionnement supérieure à 7 000 h/an »(7).

Production d'hydrogène à partir de la biomasse

Par biomasse, on entend l’ensemble des matières organiques végétales et animales constituées de molécules à base de carbone et d’hydrogène qui se sont formées par photosynthèse de la lumière solaire.

La biomasse exploitable est constituée essentiellement de déchets agricoles et sylvicoles, agroindustriels et ménagers. Elle constitue une énergie primaire renouvelable sous réserve que son prélèvement préserve la ressource agricole et forestière.

Procédés

L’énergie de la biomasse est actuellement extraite soit par combustion (30% électricité, 70% chaleur), soit par fermentation anaérobie (méthanisation : 60% CH4, 40% CO2), soit par gazéification à haute température des déchets peu fermentescibles.

Ces deux derniers procédés sont aujourd’hui exploités pour produire industriellement des biocarburants liquides, méthanol et ses dérivés. Ils sont aussi capables de produire de l’hydrogène à partir du syngas (CO + H2), étape commune aux deux procédés, en le prolongeant par la thermolyse à haute température et séparation de l’hydrogène.

C6H9O4 (biomasse) + 2 H2O → 6 CO + 6,5 H2 (900 - 1 200°C)

Les premières usines exploitant la thermolyse/thermochimie de la biomasse pour produire de l’hydrogène sont en cours de démarrage (en France HYNOCA – Vitry Le François) avec pour objectif un prix compétitif avec l’électrolyse (4 €/kg à la pompe ?) dans l’hypothèse d’un prix modéré de la biomasse.

Mais ce prix de la biomasse, à cause du coût amont d’approvisionnement et de conditionnement d’une ressource par essence dispersée et hétérogène, pourrait ne pas pouvoir être réduit suffisamment pour permettre au bio-hydrogène d’être compétitif en dehors des niches qu’il occupe déjà.

La gazéification du charbon

Le charbon est une substance complexe et de teneur en carbone variable suivant les minerais (houille, anthracite, lignite). Porté à très haute température (1 200°C) par sa combustion partielle dans l’air, le charbon se vaporise et le carbone qu’il contient réagit avec de la vapeur d’eau en produisant du « syngas » dont on peut séparer l’hydrogène après avoir éliminé les impuretés et le CO2.

Le charbon étant la ressource fossile la plus répandue au 19e siècle, sa gazéification a été exploitée pour produire du gaz de ville, puis pour fabriquer massivement des carburants liquides à usage militaire (notamment en Allemagne durant la Seconde Guerre mondiale). Il n’est désormais plus gazéifié, sauf ponctuellement pour produire industriellement de l’hydrogène, mais cette possibilité reste étudiée par les grands pays carbonifères (Chine, États-Unis, Allemagne, etc.).

Production d'hydrogène par dissociation thermochimique de la vapeur d’eau

L’énergie minimale pour dissocier la molécule d’eau est très élevée (∆H° = 286 kJ/mole), et correspond à une température critique Tc supérieure à 3 500°C, pour une dissociation purement thermique à pression atmosphérique.

Pour dissocier l’eau à une température plus basse, réalisable industriellement, il faut apporter, outre l’énergie thermique T∆S, une quantité suffisante d’énergie libre ∆G complémentaire (dite de Gibbs), par exemple électrique (électrolyse HT) , ou chimique avec des masses importantes.

Parmi les multiples cycles thermochimiques proposés, le cycle Iode-Soufre (I-S) a été le plus étudié. Il consiste à produire d’abord deux acides (HI et H2SO4), par la réaction dite de Bunsen :

I2 + SO2 + 2 H2O → 2 HI + H2SO4 (exothermique)

SO2 ayant été produit en amont par décomposition de H2SO2, HI étant décomposé en aval en hydrogène et iode (2 HI → H2 + I2) et l’iode I2 étant réinjecté dans la réaction et H2SO4 en amont pour redonner SO2.

Quels que soient les cycles, mais particulièrement l’I-S, une énergie thermique décarbonée à haute température est nécessaire à la production massive d’hydrogène, en chaleur seule ou en cogénération avec l’électricité (électrolyse HT) dans des proportions à optimiser en fonction des coûts de l’électricité et de la durée de vie des matériaux du système de génération d’hydrogène.

Les deux sources de chaleur décarbonée possibles sont le nucléaire (HT) et le solaire à concentration qui permettent d’atteindre les températures de 900 à 1 000°C requises.

Production d’hydrogène et nucléaire

Les deux procédés de production massive d’hydrogène « vert », l’électrolyse (HT) et la thermochimie, nécessitent de disposer de chaleur décarbonée à haute température, en cogénération avec de l’électricité elle-aussi décarbonée.

Les réacteurs nucléaires électrogènes refroidis à eau fonctionnent à des températures insuffisantes (300°C) pour obtenir (sauf électrolyse à moyenne température) des rendements compétitifs.

En revanche, parmi les 6 candidats à la Génération IV, les réacteurs à très haute température (VHTR) ont été d’emblée destinés à la cogénération d’électricité et d’hydrogène. Les VHTR peuvent être construits de façon modulaire (SMR), dotés de sûreté passive et d’une efficacité thermique élevée. Leur construction modulaire permet des coûts d’opération et de maintenance modérés.

En résumé, en cas d’impulsion économique forte en faveur d’une production industrielle centralisée d’hydrogène/énergie, la filière VHTR dispose d’une base technologique déjà robuste, les incertitudes subsistant dans les technologies des matériaux résistant aux corrosions sévères aux très hautes températures et aux radioactivités intenses(8).