Raffinerie dans le Montana, États-Unis. (©photo)

Définition

Le raffinage du pétrole est un procédé industriel qui permet de transformer le pétrole brut en différents produits finis tels que l’essence, le fioul lourd ou le naphta. Le pétrole brut est inutilisable en l’état. C'est un mélange hétérogène d’hydrocarbures divers, fait de molécules composées d’atomes de carbone et d’hydrogène. Ses composants doivent être séparés afin d’obtenir les produits finaux exploitables directement. On en distingue en général deux grands types :

- les produits énergétiques, tels que l’essence, le diesel (gazole) ou le fioul ;

- les produits non énergétiques, tels que les lubrifiants, le bitume et les naphtas utilisés en pétrochimie.

Il existe d'ailleurs plusieurs types de pétrole brut qui se distinguent entre autres par leur viscosité et leur teneur en soufre).

Le raffinage ne se limite plus aujourd’hui à la séparation des différents hydrocarbures. Des procédés chimiques complexes sont également mis en œuvre afin d’optimiser les produits finaux. Les différentes coupes pétrolières peuvent ainsi subir des transformations, des améliorations et des mélanges pour obtenir des produits commercialisables et répondre notamment aux nouvelles normes environnementales.

Fonctionnement et étapes du processus de raffinage

À son arrivée dans la raffinerie, le pétrole brut est stocké dans de grands réservoirs. Les pétroles bruts sont stockés et séparés selon leur teneur en soufre. Cette teneur en soufre détermine les procédés de raffinage à utiliser. Chaque unité de raffinage abrite un procédé industriel physico-chimique différent.

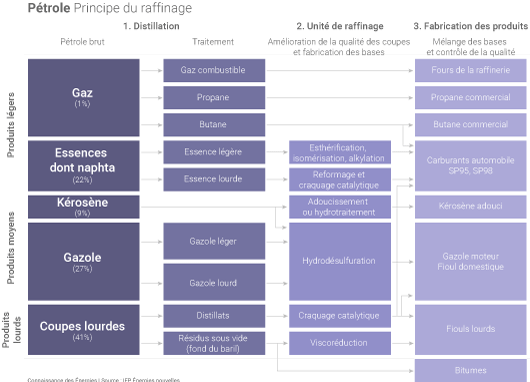

Le raffinage du pétrole s'effectue en trois grandes étapes : distillation, transformation et fabrication des produits.

1) La distillation du pétrole brut en vue d’obtenir les produits intermédiaires

La distillation du pétrole brut est réalisée en deux étapes complémentaires. Une première distillation, dite atmosphérique (réalisée à pression atmosphérique), permet de séparer les gaz, les essences et le naphta (coupes légères), le kérosène et le gazole (coupes moyennes) et les coupes lourdes. Les résidus issus de la distillation atmosphérique subissent une deuxième distillation, dite sous vide (colonne dépressurisée), afin de récupérer des produits moyens supplémentaires ayant une valeur commerciale.

La distillation atmosphérique

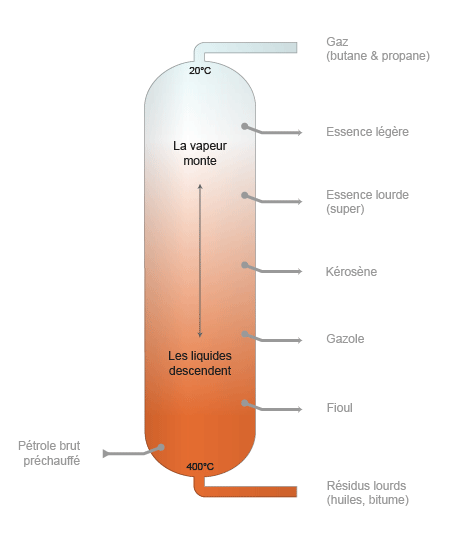

L’opération consiste à séparer les différents composants d'un mélange liquide en fonction de leur température d’évaporation. Le pétrole brut est injecté dans une grande tour de distillation, haute de 60 mètres et large de 8 mètres environ, où il est chauffé à environ 400°C.

Les différents hydrocarbures contenus dans le pétrole brut sont vaporisés : d’abords les légers, puis les moyens, et enfin une partie des lourds. La température décroît au fur et à mesure que l’on monte dans la tour, permettant à chaque type d’hydrocarbure de se liquéfier afin d’être récupéré. Les plus légers sont récupérés tout en haut, et les plus lourds restent au fond de la tour.

Schéma de fonctionnement d'une tour de distillation de pétrole brut (©Connaissance des Énergies)

La distillation sous vide

L’opération consiste à séparer, sur le même principe que la distillation atmosphérique, les produits lourds des résidus de produits moyens en les soumettant à une deuxième phase de distillation dite « sous vide ». Une colonne plus petite est fermée puis dépressurisée. Cette chute de pression permet de récupérer plus facilement les produits lourds dont la température d’ébullition est abaissée.

Du gazole est récupéré en haut de la colonne et du fioul lourd à sa base. Les résidus de cette distillation sous vide sont récupérés en vue de produire des lubrifiants.

2) La transformation et l’amélioration de la qualité des coupes au sein des différentes unités de raffinage

Afin de répondre notamment à la demande importante en produits légers sophistiqués (40% de la demande totale de produits raffinés), les coupes subissent un certain nombre de transformations et d’améliorations qui s’effectuent au sein de plusieurs unités de raffinage.

Les raffineries européennes ont par exemple dû s’adapter à la croissance de la demande de gazole par rapport à l’essence.

Coupes lourdes (environ 40% du pétrole brut)

Les résidus sous vide sont transformés par viscoréduction ou « visbreaking ».

Cette opération s’effectue en phase liquide entre 450°C et 500°C sous une pression comprise entre 5 et 20 bars. Il s’agit d’un craquage thermique. Il permet d’obtenir des bitumes.

Les distillats sont transformés par craquage catalytique. Cette opération s’effectue à haute température (500°C), en présence d’un catalyseur (substance favorisant les réactions chimiques). Ce traitement permet d’obtenir des fiouls lourds.

Coupes moyennes (environ 35% du pétrole brut)

Le gazole léger, le gazole lourd mais aussi une partie des kérosènes sont améliorés par hydrodésulfuration. Cette opération est un traitement à l'hydrogène dont le but est de réduire la teneur en soufre de la coupe gazole.

La coupe de kérosène issue d’un brut contenant du soufre est améliorée par hydrotraitement. En présence de l’hydrogène contenu dans l’eau, de l’hydrogène sulfuré se forme et sépare ainsi le soufre de la coupe de kérosène. Il permet d’obtenir du kérosène adouci. Le traitement au Mérox permet, par un procédé à la soude, de rendre inoffensif le soufre des kérosènes peu sulfurés.

Coupes légères (entre 20 et 25% du pétrole brut)

Les essences lourdes sont améliorées par le procédé de craquage catalytique permettant d’obtenir des supercarburants pour automobile (SP95, SP98, etc.).

En vue d’obtenir ces mêmes supercarburants, les essences légères sont améliorées par :

- isomérisation, procédé qui consiste à compenser une perte en indice d’octane due à la réduction légale de la teneur en plomb des essences ;

- alkylation, procédé inverse du craquage qui conduit à l'augmentation du nombre d'atomes de carbone d'un composé organique.

Le naphta est amélioré par hydrotraitement afin d’en extraire le soufre. Les gaz qu’il contient sont ensuite éliminés dans un « stabilisateur », puis séparés en deux fractions. Le naphta léger est stocké pour servir de mélange à la fabrication de carburants et le naphta lourd permet d’alimenter l’unité de reformage catalytique. La coupe de naphta hydrotraitée peut également être envoyée dans un vapocraqueur si elle est utilisée pour la pétrochimie.

Les gaz combustibles vont au four de la raffinerie.

Le propane et le butane (GPL) ne nécessitent pas de transformation ou d'amélioration particulière.

3) La fabrication des produits

Obtenus à l’aide de doseurs équipés de contrôleurs automatiques, de nouveaux mélanges sont ensuite effectués dans le but d’obtenir des produits finis répondant aux normes environnementales. Pour faire face à cette série d'opérations, les raffineries doivent disposer d'importants volumes de stockage, d'installations de réception des produits bruts et d'expédition des produits finis.

Par ailleurs, les raffineries produisent des lubrifiants destinés à améliorer le fonctionnement des moteurs et des machines de l’industrie mais aussi des navires. Ces huiles et graisses sont fabriquées à partir des résidus de la distillation sous vide.

Le raffinage permet de transformer du pétrole brut en de nombreux produits aux usages différents. (©Connaissance des Énergies)

Entreprises de raffinerie en France et dans le monde

Les procédés de raffinage et de pétrochimie sont principalement vendus sous licence par Axens (filiale d'IFP Énergies nouvelles) et le groupe américain Honeywell UOP.

Les raffineries sont construites par des compagnies d’ingénierie comme Technip, KBR ou Foster Wheeler.

Près de 40% des coûts de raffinage proviennent du combustible, c’est-à-dire du pétrole brut.

Dans le monde

Les nouvelles raffineries sont en grande majorité construites dans des pays en développement en Asie et en Afrique. Aux coûts locaux inférieurs à ceux des raffineries existantes viennent s’ajouter d’importants gains logistiques pour satisfaire une demande domestique en forte croissance.

En 2010, les capacités installées de raffinage des pays non membres de l’OCDE ont dépassé pour la première fois celles des pays industrialisés membres de l’OCDE.

- Plus d'un tiers de ces capacités sont situées en Asie et dans le Pacifique (33,3 Mb/j soit 33,9% des capacités mondiales à fin 2017). Suivent l'Amérique du Nord (22,5% des capacités mondiales de raffinage) et l'Europe (15,5%).

- Les États-Unis et la Chine disposent à eux seuls de près d'un tiers des capacités mondiales de raffinage (avec respectivement des capacités de 18,6 Mb/j et 14,5 Mb/j à fin 2017).

- Les 5 plus grandes raffineries du monde sont situées en Inde (Jamnagar, capacité de raffinage de 1,2 million de barils par jour), au Venezuela (complexe de Paraguana) et en Corée du Sud (Ulsan, Yeosu et Onsan).

En France

Dans les pays développés dont la France, le secteur du raffinage connaît ponctuellement des difficultés économiques aggravées par l’inadéquation entre les capacités de production et les besoins de consommation (forte demande de gazole en Europe).

La France compte 7 raffineries. La majorité des raffineries se trouvent à proximité de zones portuaires afin de faciliter le transit avec les navires pétroliers.

Le secteur du raffinage en Europe reste confronté à une situation de surcapacité (100 millions de tonnes de capacités en trop). Selon Francis Duseux, cela correspond environ à une vingtaine de raffineries en Europe qui devraient fermer dans les 5 à 10 ans à venir. Pour rappel, la France, qui compte aujourd’hui 8 raffineries en activité(6), a fermé 4 raffineries depuis 2010 et le site de La Mède de Total doit être reconverti pour produire des biocarburants.

Histoire du développement de la raffinerie de pétrole

1910 : la première unité de distillation continue de pétrole brut est construite par la société américaine Power Specialty Company.

Années 1960 : le rôle principal d’une raffinerie consiste alors à fractionner le brut en coupes essences, gazoles et fioul lourd. Puisqu’aucun procédé intermédiaire complexe n’est utilisé, ce raffinage consomme peu d’énergie.

Années 1980 et 1990 : en raison de fortes surcapacités de raffinage dans le monde durant les années 1980, les capacités de distillation subissent d’importantes réductions aux États-Unis et en Europe. Le but est d’augmenter le taux d’utilisation (rapport entre la quantité du brut traitée et la capacité de distillation). Ce taux passe alors en moyenne de 70 à 80%.

Années 2000 : les hydrocarbures exploités sont plus lourds et nécessitent davantage de transformations pour obtenir les produits légers et moyens qui sont demandés en majorité. Les unités de raffinage évoluent pour permettre ces conversions dites profondes. En France, une raffinerie utilisait environ 7% du brut qu’elle traitait en 2008, contre seulement 4 à 5% dans les années 1980. Aux États-Unis, où les conversions profondes de fioul lourd sont plus développées, ce pourcentage atteignait 11 à 13% à la même date.

A quelles évolutions s'attendre ?

Dans le contexte des transitions énergétiques en cours, l’industrie du raffinage se trouve confrontée à de nombreuses incertitudes et à des enjeux apparemment contradictoires, à savoir satisfaire une demande de mobilité croissante au niveau mondial tout en contribuant à réduire les émissions de gaz à effet de serre.

Dans une note « Panorama 2016 » publiée par IFP Énergies nouvelles, Pierre Marion et Valérie Saint-Antonin présentent les grandes tendances de l’évolution de l’industrie du raffinage d’ici à 2035, en particulier en Europe. Ils s’appuient pour ce faire sur deux scénarios : l’un relativement probable dit « de référence » et le second, dit « vert », dans le cadre d’un renforcement volontariste des politiques environnementales.

D’ici à 2035, le scénario de référence prévoit un accroissement de 11% de la demande de brut « raffinable » par rapport à 2014. Les capacités de raffinage devraient fortement se relocaliser dans les zones où la croissance de la consommation est la plus forte, en particulier en Asie où la demande de produits pétroliers devrait augmenter de 41% d’ici 2035. Ce continent devrait ainsi peser pour 44% de la consommation mondiale de produits pétroliers en 2035 contre 32% en 2010. A l’inverse, les zones « matures » comme l’Europe ou les États-Unis devraient voir leur part dans la demande mondiale réduite à près de 30% en 2035 contre 45% environ un quart de siècle plus tôt.

Le déclin « inéluctable » du raffinage européen est par ailleurs quantifié : selon IFP Énergies nouvelles, il pourrait être « amené à reculer de 25% à 35% » d’ici à 2035, soit un recul supérieur de 10 points à celui de la consommation intérieure (baisse qui est entre autres due aux directives européennes relatives à la qualité des carburants et aux énergies renouvelables). Dès lors que les raffineries ne peuvent pas supporter un taux d’utilisation inférieur à 75/80% (taux plancher atteint dans l’Union européenne depuis 2010), toute nouvelle baisse d’activité se traduira mécaniquement par des fermetures de sites.

Un rééquilibrage de la consommation européenne de carburants routiers en faveur de l’essence et l’adoption de réglementations environnementales plus contraignantes dans d’autres zones du monde (notamment au Moyen-Orient et dans les pays d’ex-URSS) pourraient permettre de freiner ce déclin du raffinage européen. A l’heure actuelle, précisons que les raffineries européennes émettent 0,29 tonne de CO2 par tonne de brut raffiné en moyenne, contre 0,35 tonne de CO2 dans le reste du monde.

Sur la période 2010-2035, IFP Énergies nouvelles estime que les investissements mondiaux requis dans l'industrie du raffinage pourraient avoisiner 300 milliards de dollars, soit 12 milliards par an (en retrait par rapport aux 23 milliards d'investissements annuels sur la période 1999-2008). Les biocarburants devraient capter près de 14% de ces investissements (et près de 30% dans le cas du scénario « vert »).

Des procédés de raffinage appelés à évoluer

Le secteur du raffinage pétrolier est soumis à plusieurs contraintes qui obligent les exploitants à modifier leurs orientations de production. Les exigences de qualité pour les produits finis sont de plus en plus fortes.

Les types de pétrole brut exploités s’élargissent y compris vers des pétroles lourds et des pétroles non conventionnels (ex : sables bitumineux, schistes bitumineux).

Les pressions économiques poussent à une valorisation maximum de chaque baril à un coût notamment énergétique plus bas.

Des normes contraignantes obligeant le secteur à s’adapter régulièrement

Les raffineries émettent des polluants et gaz à effet de serre. Face à une réglementation plus stricte, les raffineurs effectuent des investissements pour réduire ces émissions (exemple de la raffinerie Esso de Fos-sur-Mer dont les émissions d'oxydes d'azote ont été fortement réduites)(1).

Elles utilisent par ailleurs de grandes quantités de substances potentiellement dangereuses pour l’homme et l’environnement. En France, elles sont classées selon la directive européenne Seveso, en fonction des quantités et des types de produits dangereux qu'elles utilisent. Ce classement, calculé par une somme pondérée des masses de produits présents sur un site, détermine le seuil autorisé. La pollution visuelle et auditive engendrée par le fonctionnement d’une raffinerie est également prise en compte.

Au cœur des préoccupations environnementales, l’industrie du raffinage est contrainte de s’adapter régulièrement à des normes émanant d’institutions comme la Commission européenne ou l’EPA (Environmental Protection Agency).