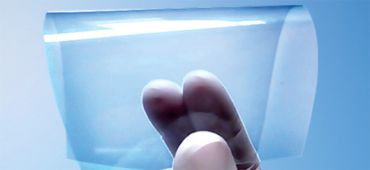

Un module photovoltaïque apte à se courber et à changer de teinte, c'est possible. (©DisaSolar)

A Limoges, la société DisaSolar, explore la voie d’une nouvelle génération de modules photovoltaïques. Ces derniers, dits « organiques », seront imprimés par jet d’encre et pourront être apposés sur tout type de surface. Leur couleur pourra même être adaptée selon les usages.

Le photovoltaïque en voit de toutes les couleurs

Jusqu’ici, lorsque l’on parlait de photovoltaïque, il était surtout fait référence aux panneaux classiques fabriqués avec des matériaux semi-conducteurs à base de silicium. Certains observateurs avertis étaient également au fait des cellules à « couches minces », solution plus économique en matière de coûts de fabrication mais avec des rendements plus faibles. A l’avenir, il faudra également compter avec une technologie beaucoup plus flexible : le photovoltaïque « organique » (couramment désigné par le sigle OPV). Il consiste à imprimer et à superposer des couches « actives » sur support plastique, les cellules organiques imprimées étant dérivées du carbone.

Cette technologie concentre aujourd’hui l’attention d’une PME, spécialisée à l’origine dans l’impression de supports publicitaires et qui fabrique aussi des modules photovoltaïques des précédentes générations : DisaSolar. Les modules actuellement mis au point en laboratoire présentent plusieurs avantages : ils sont très fins (l’épaisseur d’une feuille de papier), ils se fixent partout et leur couleur peut être choisie à dessein selon l’usage final. La coloration peut sembler anodine mais revêt un aspect essentiel dans certaines situations, par exemple pour des tenues de camouflage de l’armée (projet PHASME avec la DGA).

Dernier avantage faisant écho à l’actualité : ce photovoltaïque est « made in France ». DiSaSolar collabore localement avec Ceradrop, fabricant d’imprimantes pour l’électronique, et le Centre de transfert de technologies céramiques. La PME a également conclu de nombreux partenariats avec des laboratoires publics de recherche en France, aux Pays-Bas, en Belgique ou encore au Canada.

Vers une production à grande échelle en 2017

En laboratoire, les tests permettent déjà d’imprimer des modules à l’aide de 6 couches d’encre superposées. L’impression est aussi rapide que sur une imprimante classique : seules 26 secondes seraient nécessaires pour un module de 5 cm de côté. Le plus grand module imprimé à date mesure 30 cm de côté. Quelques contraintes restent toutefois encore à surmonter pour le photovoltaïque organique, à commencer par son rendement. D’ici la mise en service d’une ligne de production en 2017, un rendement normatif de 6% est fixé comme objectif par DisaSolar (des rendements de 12% seraient déjà atteints en laboratoire.).

Ce rendement est a priori plus faible que celui des technologies actuelles mais le photovoltaïque organique devrait mieux capter la lumière diffuse (ciel fortement nuageux). La durée de vie de ces nouveaux modules photovoltaïques, actuellement estimée à 10 ans, devrait encore être améliorée. Ceux-ci présentent toutefois l’avantage d’être non polluants selon DisaSolar, n’intégrant notamment pas de terres rares lors de leur fabrication.

DisaSolar n’est pas le seul acteur sur le marché du photovoltaïque organique mais il se distingue par sa production sur-mesure. D’ici le début de la phase de production industrielle, près de 150 emplois pourraient être créés à Limoges pour accompagner ce nouveau développement.

Imprimante de tests actuellement utilisée pour constituer des modules OPV (©P.AVAVIAN-CEA )